کابل های برق با پوشش ضد آتش – ایمنی در اولویت

در دنیای امروز که وابستگی به انرژی الکتریکی روز به روز افزایش می یابد اطمینان از تداوم جریان برق در شرایط اضطراری به ویژه در هنگام وقوع آتش سوزی از اهمیت حیاتی برخوردار است. کابل های برق با پوشش ضد آتش به عنوان یکی از ارکان اصلی سیستم های ایمنی در ساختمان ها و صنایع مختلف نقش کلیدی در حفظ جان انسان ها و دارایی ها ایفا می کنند. برای خرید سیم و کابل مغان از پارس تکین در ادامه همراه ما باشید. این کابل ها نه تنها جریان برق را در شرایط عادی انتقال می دهند بلکه در مواجهه با آتش سوزی نیز قادرند برای مدت زمان مشخصی به عملکرد خود ادامه داده و امکان تخلیه ایمن عملکرد سیستم های اطفاء حریق و کاهش خسارات را فراهم آورند.

عملکرد فنی کابل های ضد آتش : تضمین جریان برق در شرایط بحرانی

عملکرد اصلی کابل های ضد آتش حفظ یکپارچگی مدار الکتریکی و تداوم جریان برق در شرایط آتش سوزی است. بر خلاف کابل های معمولی که در دماهای بالا به سرعت عایق خود را از دست داده و دچار اتصال کوتاه می شوند کابل های ضد آتش با استفاده از مواد خاص و طراحی ویژه قادرند در برابر حرارت شدید شعله های آتش مقاومت کرده و از اختلال در عملکرد سیستم های حیاتی جلوگیری کنند. این قابلیت حیاتی به ویژه در سیستم های اعلام و اطفاء حریق روشنایی اضطراری سیستم های تهویه و تخلیه دود و تجهیزات کنترلی که باید در شرایط بحرانی به کار خود ادامه دهند بسیار ارزشمند است.

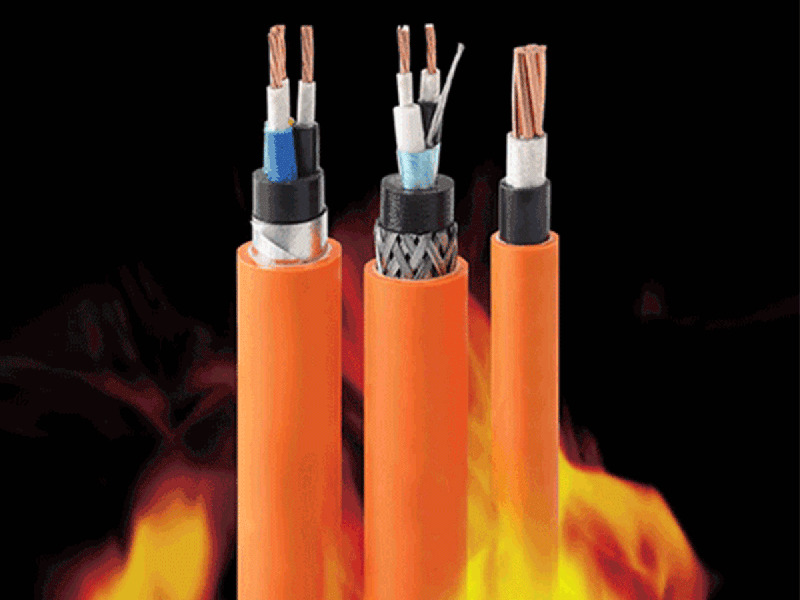

اجزای کلیدی کابل های ضد آتش و مکانیسم عملکرد آن ها

کابل های ضد آتش از اجزای مختلفی تشکیل شده اند که هر کدام نقش مهمی در مقاومت کابل در برابر آتش ایفا می کنند. درک اصول کارکرد این اجزا برای شناخت عملکرد کلی کابل های ضد آتش ضروری است :

• هادی (Conductor) : معمولاً از جنس مس یا آلومینیوم با خلوص بالا ساخته می شود تا رسانایی الکتریکی مطلوب را فراهم کند. در کابل های ضد آتش جنس هادی به طور مستقیم در مقاومت در برابر آتش تاثیر چندانی ندارد اما انتخاب مواد با کیفیت و طراحی مناسب سطح مقطع از اهمیت برخوردار است تا در دماهای بالا نیز عملکرد الکتریکی کابل حفظ شود.

• عایق اولیه (Primary Insulation) : این لایه مستقیماً هادی را احاطه کرده و وظیفه اصلی عایق سازی الکتریکی را بر عهده دارد. در کابل های ضد آتش عایق اولیه از مواد خاصی مانند میکا تیپ (Mica Tape) سیلیکون رابر (Silicone Rubber) یا اتیلن پروپیلن رابر (EPR) ساخته می شود. میکا تیپ یک ماده معدنی غیر قابل اشتعال است که در دماهای بسیار بالا نیز خواص عایقی خود را حفظ می کند. سیلیکون رابر و EPR نیز پلیمرهای مقاوم در برابر حرارت هستند که انعطاف پذیری خوبی دارند و در دماهای بالا نیز عملکرد قابل قبولی ارائه می دهند. مکانیسم عملکرد این عایق ها بر پایه مقاومت ذاتی مواد سازنده در برابر حرارت و عدم اشتعال پذیری آن ها استوار است. میکا تیپ به صورت نوارهای نازک دور هادی پیچیده می شود و حتی در صورت سوختن مواد آلی اطراف ساختار معدنی خود را حفظ کرده و عایق بندی را تا حد زیادی تضمین می کند. سیلیکون رابر و EPR نیز در اثر حرارت دچار تجزیه حرارتی می شوند اما محصولات تجزیه آن ها غیر رسانا بوده و تا حدودی از ایجاد اتصال کوتاه جلوگیری می کنند.

• پرکننده (Filler) : برای پر کردن فضاهای خالی بین رشته های عایق و ایجاد شکل دایره ای منظم برای کابل استفاده می شود. در کابل های ضد آتش پرکننده ها معمولاً از مواد غیر قابل اشتعال یا دیرسوز مانند مواد معدنی (Mineral Fillers) یا پلیمرهای خاص (Special Polymers) ساخته می شوند. این پرکننده ها علاوه بر ایجاد شکل مناسب به عنوان یک لایه محافظ حرارتی اضافی نیز عمل می کنند و از انتشار شعله در داخل کابل جلوگیری می کنند.

• روکش میانی (Inner Sheath) : این لایه روی پرکننده ها و عایق های اولیه قرار می گیرد و وظایف مختلفی از جمله حفاظت مکانیکی جلوگیری از نفوذ رطوبت و مواد شیمیایی و بهبود خواص ضد آتش کابل را بر عهده دارد. روکش میانی در کابل های ضد آتش معمولاً از پلیمرهای هالوژن فری (Halogen-Free Polymers) مانند پلی الفین ها (Polyolefins) پلی یورتان ها (Polyurethanes) یا لاستیک های سیلیکونی (Silicone Rubbers) ساخته می شود. استفاده از مواد هالوژن فری در روکش میانی بسیار مهم است زیرا در صورت سوختن گازهای سمی و خورنده تولید نمی کنند و به کاهش خطرات ناشی از دود و گازهای سمی در آتش سوزی کمک می کنند.

• روکش نهایی (Outer Sheath) : بیرونی ترین لایه کابل است که وظیفه حفاظت نهایی کابل در برابر عوامل محیطی ضربات مکانیکی مواد شیمیایی و اشعه UV را بر عهده دارد. روکش نهایی در کابل های ضد آتش نیز معمولاً از پلیمرهای هالوژن فری با خواص مکانیکی و حرارتی بهبود یافته ساخته می شود. انتخاب مواد مناسب برای روکش نهایی باید با توجه به شرایط محیطی و کاربرد کابل انجام شود.

مکانیسم عملکرد کلی کابل ضد آتش به صورت خلاصه به شرح زیر است :

1. مقاومت در برابر شعله : مواد به کار رفته در عایق ها پرکننده ها و روکش های کابل ضد آتش به طور ذاتی غیر قابل اشتعال یا دیرسوز هستند و در برابر شعله مستقیم آتش مقاومت می کنند.

2. حفاظت حرارتی : لایه های مختلف کابل به ویژه عایق اولیه و پرکننده ها به عنوان عایق حرارتی عمل کرده و از انتقال حرارت به هادی و سایر اجزای داخلی کابل جلوگیری می کنند.

3. حفظ یکپارچگی مدار : حتی در صورت سوختن برخی از لایه های بیرونی کابل عایق اولیه (میکا تیپ یا مواد مشابه) به دلیل مقاومت حرارتی بالا به عملکرد خود ادامه داده و از اتصال کوتاه و قطع جریان برق جلوگیری می کند.

4. کاهش انتشار دود و گازهای سمی : استفاده از مواد هالوژن فری در روکش ها و پرکننده ها میزان دود و گازهای سمی تولید شده در هنگام سوختن کابل را به حداقل می رساند و به بهبود شرایط محیطی برای تخلیه و عملیات اطفاء حریق کمک می کند.

کاربردهای حیاتی کابل های ضد آتش در صنایع مختلف

کابل های ضد آتش در طیف گسترده ای از صنایع و ساختمان ها کاربرد دارند به ویژه در مکان هایی که تداوم جریان برق در شرایط اضطراری از اهمیت بالایی برخوردار است. برخی از کاربردهای مهم این کابل ها عبارتند از :

• ساختمان های بلند مرتبه و مجتمع های مسکونی : سیستم های اعلام و اطفاء حریق روشنایی اضطراری آسانسورها سیستم های تهویه و تخلیه دود و پمپ های آتش نشانی در این ساختمان ها باید در هنگام آتش سوزی به کار خود ادامه دهند. کابل های ضد آتش برق رسانی مطمئن به این سیستم ها را تضمین می کنند و به تخلیه ایمن ساکنان و عملیات اطفاء حریق کمک می کنند.

• مراکز داده (Data Centers) و اتاق های سرور : این مراکز حیاتی اطلاعات حساس و مهمی را نگهداری می کنند و قطع برق در آن ها می تواند خسارات جبران ناپذیری به بار آورد. کابل های ضد آتش در سیستم های برق رسانی و خنک کننده این مراکز استفاده می شوند تا در صورت وقوع آتش سوزی عملکرد آن ها حفظ شده و از دسترسی به اطلاعات و خدمات حیاتی جلوگیری شود.

• بیمارستان ها و مراکز درمانی : تداوم برق در بیمارستان ها به ویژه در بخش های مراقبت های ویژه اتاق های عمل و سیستم های پشتیبانی حیاتی برای حفظ جان بیماران ضروری است. کابل های ضد آتش در سیستم های برق رسانی اضطراری تجهیزات پزشکی و سیستم های اعلام حریق بیمارستان ها به کار می روند تا عملکرد آن ها در شرایط بحرانی تضمین شود.

• تونل ها و متروها : سیستم های روشنایی تهویه سیگنالینگ و ارتباطات در تونل ها و متروها برای ایمنی مسافران و کارکنان بسیار حیاتی هستند. کابل های ضد آتش در این سیستم ها استفاده می شوند تا در صورت وقوع آتش سوزی عملکرد آن ها حفظ شده و امکان تخلیه ایمن و عملیات امداد و نجات فراهم شود.

• نیروگاه ها و صنایع نفت گاز و پتروشیمی : این صنایع با مواد قابل اشتعال و انفجار سروکار دارند و وقوع آتش سوزی در آن ها می تواند بسیار خطرناک باشد. کابل های ضد آتش در سیستم های کنترل ایمنی و اطفاء حریق این صنایع استفاده می شوند تا عملکرد آن ها در شرایط اضطراری تضمین شده و از گسترش آتش سوزی و وقوع حوادث ناگوار جلوگیری شود.

• فرودگاه ها و ایستگاه های راه آهن : سیستم های ناوبری روشنایی باند فرودگاه سیستم های اعلام و اطفاء حریق و سیستم های اطلاع رسانی مسافران در این مراکز برای ایمنی و عملکرد صحیح آن ها ضروری هستند. کابل های ضد آتش در این سیستم ها به کار می روند تا در صورت وقوع آتش سوزی عملکرد آن ها حفظ شده و اختلال در خدمات حمل و نقل به حداقل برسد.

استانداردهای بین المللی : چارچوبی برای ایمنی و عملکرد کابل های ضد آتش

برای اطمینان از کیفیت و عملکرد کابل های ضد آتش استانداردهای بین المللی متعددی تدوین شده اند که الزامات و روش های آزمون مربوط به این کابل ها را مشخص می کنند. رعایت این استانداردها برای تولیدکنندگان و مصرف کنندگان کابل های ضد آتش ضروری است تا ایمنی و قابلیت اطمینان سیستم های الکتریکی تضمین شود. برخی از مهم ترین استانداردهای بین المللی در زمینه کابل های ضد آتش عبارتند از :

• IEC ۶۰۳۳۱ : این استاندارد بین المللی روش های آزمون مقاومت کابل ها در برابر آتش را مشخص می کند. این استاندارد شامل آزمون های مختلفی است که میزان مقاومت کابل در برابر شعله مستقیم حرارت و ضربه را در شرایط آتش سوزی شبیه سازی شده ارزیابی می کند. کابل هایی که این آزمون ها را با موفقیت پشت سر بگذارند می توانند به عنوان کابل ضد آتش مطابق با استاندارد IEC ۶۰۳۳۱ شناخته شوند.

• IEC ۶۰۳۳۲ : این استاندارد به آزمون های مربوط به انتشار شعله و گسترش آتش در کابل ها می پردازد. استانداردهای فرعی این مجموعه مانند IEC ۶۰۳۳۲-۱-۲ (آزمون انتشار شعله تک کابل) IEC ۶۰۳۳۲-۳-۲۲ (آزمون انتشار شعله دسته ای کابل ها) و IEC ۶۰۳۳۲-۳-۲۴ (آزمون انتشار شعله دسته ای کابل های با نصب عمودی) روش های مختلفی را برای ارزیابی رفتار کابل ها در برابر شعله و جلوگیری از گسترش آتش در طول کابل ارائه می دهند. کابل های ضد آتش باید بتوانند این آزمون ها را با موفقیت پشت سر بگذارند تا از گسترش آتش در سیستم های کابل کشی جلوگیری شود.

• BS ۸۴۳۴ : این استاندارد بریتانیایی الزامات و روش های آزمون کابل های با حفظ یکپارچگی مدار (Circuit Integrity) در شرایط آتش سوزی را مشخص می کند. کابل های مطابق با BS ۸۴۳۴ باید بتوانند در دمای بالا و در معرض شعله آتش برای مدت زمان مشخصی به انتقال جریان برق ادامه دهند. این استاندارد به ویژه برای کابل های مورد استفاده در سیستم های ایمنی حیاتی مانند اعلام و اطفاء حریق روشنایی اضطراری و سیستم های کنترل دود اهمیت دارد.

• UL ۲۱۹۶ : این استاندارد آمریکایی الزامات و روش های آزمون کابل های با عملکرد در شرایط آتش سوزی (Fire-Resistive Cable) را مشخص می کند. UL ۲۱۹۶ آزمون های سختگیرانه تری نسبت به IEC ۶۰۳۳۱ و BS ۸۴۳۴ دارد و کابل هایی که این استاندارد را پاس می کنند به عنوان کابل های با عملکرد بسیار بالا در شرایط آتش سوزی شناخته می شوند.

علاوه بر استانداردهای فوق استانداردهای ملی و منطقه ای دیگری نیز در کشورهای مختلف وجود دارند که الزامات مشابهی را برای کابل های ضد آتش تعیین می کنند. تولیدکنندگان و مصرف کنندگان کابل های ضد آتش باید با این استانداردها آشنا بوده و از رعایت آن ها در طراحی تولید و نصب کابل ها اطمینان حاصل کنند.

فناوری های نوین در تولید کابل های ضد آتش

صنعت کابل سازی همواره در حال توسعه و نوآوری است و فناوری های جدیدی به طور مداوم در تولید کابل های ضد آتش به کار گرفته می شوند تا عملکرد ایمنی و طول عمر این کابل ها بهبود یابد. برخی از فناوری های پیشرفته در این زمینه عبارتند از :

• نانومواد : استفاده از نانوذرات (Nanoparticles) در مواد عایقی و روکش کابل های ضد آتش می تواند خواص مکانیکی حرارتی و ضد آتش این مواد را به طور قابل توجهی بهبود بخشد. به عنوان مثال افزودن نانورس (Nanoclay) به پلیمرهای روکش کابل می تواند مقاومت در برابر شعله و دود را افزایش داده و سرعت انتشار آتش را کاهش دهد.

• پلیمرهای پیشرفته : توسعه پلیمرهای جدید (Advanced Polymers) با مقاومت حرارتی و ضد آتش بالاتر امکان تولید کابل های ضد آتش با عملکرد بهبود یافته و ابعاد کوچک تر را فراهم کرده است. پلیمرهای فلورینه (Fluoropolymers) و پلیمرهای کریستال مایع (Liquid Crystal Polymers) از جمله این مواد پیشرفته هستند که خواص بسیار خوبی در دماهای بالا از خود نشان می دهند.

• تکنولوژی پوشش دهی لایه ای (Layer-by-Layer Coating) : استفاده از تکنولوژی پوشش دهی لایه ای برای اعمال عایق ها و روکش های چند لایه بر روی هادی کابل می تواند عملکرد ضد آتش کابل را به طور قابل توجهی بهبود بخشد. در این روش لایه های مختلف با خواص متفاوت به صورت متوالی روی هادی اعمال می شوند تا یک ساختار چند لایه با عملکرد بهینه ایجاد شود. به عنوان مثال یک لایه داخلی از میکا تیپ می تواند مقاومت حرارتی بالا را فراهم کند در حالی که لایه های بیرونی از پلیمرهای مقاوم در برابر شعله و دود می توانند از گسترش آتش جلوگیری کنند.

• کابل های هوشمند ضد آتش (Smart Fire-Resistant Cables) : ادغام سنسورها و سیستم های مانیتورینگ در کابل های ضد آتش امکان پایش مستمر وضعیت کابل و تشخیص زودهنگام وقوع آتش سوزی را فراهم می کند. این کابل های هوشمند می توانند اطلاعات مربوط به دما جریان و سایر پارامترهای حیاتی را به سیستم های مرکزی ارسال کرده و به بهبود ایمنی و مدیریت حوادث کمک کنند.

چالش ها و محدودیت های فنی کابل های ضد آتش

علی رغم مزایای فراوان کابل های ضد آتش نیز با چالش ها و محدودیت های فنی خاص خود مواجه هستند :

• هزینه بالاتر : مواد اولیه و فرآیندهای تولید کابل های ضد آتش معمولاً گران تر از کابل های معمولی هستند. این امر باعث افزایش قیمت تمام شده کابل های ضد آتش می شود و ممکن است برخی از مصرف کنندگان را از استفاده از آن ها منصرف کند. با این حال با توجه به اهمیت ایمنی و خسارات احتمالی ناشی از آتش سوزی سرمایه گذاری در کابل های ضد آتش در بسیاری از موارد توجیه اقتصادی دارد.

• پیچیدگی نصب و اجرا : نصب و اجرای کابل های ضد آتش ممکن است به دلیل وزن بیشتر انعطاف پذیری کمتر و نیاز به اتصالات و بست های خاص پیچیده تر از کابل های معمولی باشد. اجرای صحیح کابل های ضد آتش نیازمند آموزش و مهارت های خاص است و باید مطابق با دستورالعمل های سازنده و استانداردهای مربوطه انجام شود.

• محدودیت در طول عمر : عمر مفید کابل های ضد آتش به عوامل مختلفی از جمله کیفیت مواد اولیه شرایط محیطی و نحوه نصب و نگهداری بستگی دارد. در شرایط سخت محیطی و در صورت عدم نگهداری صحیح عمر مفید کابل های ضد آتش ممکن است کاهش یابد. بازرسی های دوره ای و تست های عملکردی برای اطمینان از عملکرد صحیح کابل های ضد آتش در طول عمر مفید آن ها ضروری است.

• مشکلات بازیافت : مواد به کار رفته در کابل های ضد آتش به ویژه مواد معدنی و پلیمرهای خاص ممکن است بازیافت آن ها را دشوارتر از کابل های معمولی کند. توسعه فناوری های بازیافت کارآمد برای کابل های ضد آتش از جنبه های زیست محیطی و اقتصادی اهمیت دارد.

نکات کلیدی برای بهینه سازی و بهبود عملکرد کابل های ضد آتش

برای دستیابی به حداکثر عملکرد و ایمنی از کابل های ضد آتش رعایت نکات زیر ضروری است :

• انتخاب کابل مناسب : انتخاب کابل ضد آتش باید با توجه به نوع کاربرد شرایط محیطی الزامات استانداردها و مدت زمان مورد نیاز برای حفظ عملکرد در شرایط آتش سوزی انجام شود. مشاوره با متخصصان و کارشناسان کابل سازی می تواند در انتخاب کابل مناسب کمک کند.

• نصب و اجرای صحیح : نصب و اجرای کابل های ضد آتش باید توسط افراد متخصص و آموزش دیده و مطابق با دستورالعمل های سازنده و استانداردهای مربوطه انجام شود. استفاده از اتصالات بست ها و مسیرهای کابل کشی مناسب از اهمیت بالایی برخوردار است.

• بازرسی و نگهداری دوره ای : بازرسی های دوره ای و تست های عملکردی کابل های ضد آتش باید به صورت منظم انجام شود تا از سلامت و عملکرد صحیح آن ها اطمینان حاصل شود. در صورت شناسایی هرگونه نقص یا آسیب باید اقدامات اصلاحی و تعویضی به موقع انجام شود.

• آموزش و آگاهی رسانی : آموزش و آگاهی رسانی به کارکنان و کاربران در مورد نحوه عملکرد نگهداری و اهمیت کابل های ضد آتش نقش مهمی در بهبود ایمنی و کاهش خطرات ناشی از آتش سوزی ایفا می کند.

نتیجه گیری علمی و تخصصی

کابل های برق با پوشش ضد آتش به عنوان یک جزء حیاتی از سیستم های ایمنی نقش بسزایی در حفظ جان انسان ها و دارایی ها در هنگام وقوع آتش سوزی ایفا می کنند. عملکرد فنی این کابل ها بر پایه استفاده از مواد خاص و طراحی مهندسی شده استوار است که مقاومت در برابر حرارت و شعله حفظ یکپارچگی مدار و کاهش انتشار دود و گازهای سمی را به طور همزمان فراهم می کنند. کاربردهای گسترده این کابل ها در صنایع مختلف و ساختمان های حساس ضرورت استفاده از آن ها را در مکان هایی که تداوم جریان برق در شرایط اضطراری حیاتی است به اثبات می رساند. رعایت استانداردهای بین المللی استفاده از فناوری های نوین و توجه به نکات کلیدی در انتخاب نصب و نگهداری کابل های ضد آتش از جمله عوامل مهمی هستند که به بهینه سازی عملکرد و بهبود ایمنی این کابل ها کمک می کنند. با توجه به اهمیت روزافزون ایمنی در برابر آتش سوزی سرمایه گذاری در کابل های ضد آتش به عنوان یک راهکار پیشگیرانه و موثر از نظر فنی و اقتصادی توجیه پذیر است و می تواند به کاهش خسارات جانی و مالی ناشی از حوادث آتش سوزی کمک شایانی نماید.

پرسش و پاسخ (FAQ)

۱. تفاوت اصلی کابل های ضد آتش با کابل های مقاوم در برابر حریق چیست؟

اصطلاح “کابل مقاوم در برابر حریق” اغلب به اشتباه به جای “کابل ضد آتش” به کار می رود اما این دو مفهوم تفاوت های اساسی دارند. کابل های مقاوم در برابر حریق (Flame Retardant Cables) به گونه ای طراحی شده اند که از انتشار شعله آتش جلوگیری کرده و سرعت گسترش آتش را کاهش دهند. این کابل ها در صورت قرار گرفتن در معرض شعله آتش ممکن است بسوزند اما به کندی و به صورت محدود آتش را منتشر می کنند. در مقابل کابل های ضد آتش (Fire-Resistant Cables) علاوه بر مقاومت در برابر انتشار شعله قادرند برای مدت زمان مشخصی در شرایط آتش سوزی به عملکرد خود ادامه داده و جریان برق را انتقال دهند. تفاوت کلیدی در حفظ یکپارچگی مدار (Circuit Integrity) است. کابل های ضد آتش این قابلیت را دارند در حالی که کابل های مقاوم در برابر حریق ندارند. به عبارت دیگر هدف اصلی کابل های مقاوم در برابر حریق جلوگیری از گسترش آتش است در حالی که هدف اصلی کابل های ضد آتش حفظ عملکرد سیستم های حیاتی در شرایط آتش سوزی است.

۲. چه مدت زمان مقاومت در برابر آتش برای کابل های ضد آتش استاندارد محسوب می شود؟

مدت زمان مقاومت در برابر آتش برای کابل های ضد آتش بسته به استانداردها و کاربردهای مختلف متفاوت است. استانداردهای رایج معمولاً حداقل زمان های ۳۰ دقیقه ۶۰ دقیقه ۹۰ دقیقه و ۱۲۰ دقیقه را برای مقاومت در برابر آتش مشخص می کنند. به عنوان مثال استاندارد BS ۸۴۳۴ کابل های ضد آتش را بر اساس زمان های ۳۰ ۶۰ و ۱۲۰ دقیقه دسته بندی می کند. انتخاب زمان مناسب مقاومت در برابر آتش باید با توجه به نوع ساختمان کاربری آن سیستم های ایمنی موجود و زمان مورد نیاز برای تخلیه و عملیات اطفاء حریق انجام شود. برای ساختمان های بلند مرتبه بیمارستان ها و مراکز داده معمولاً زمان های مقاومت در برابر آتش طولانی تر (مانند ۹۰ یا ۱۲۰ دقیقه) توصیه می شود در حالی که برای ساختمان های کوچکتر و با ریسک کمتر زمان های کوتاه تر (مانند ۳۰ یا ۶۰ دقیقه) ممکن است کافی باشد.

۳. آیا کابل های ضد آتش نیاز به نگهداری خاصی دارند؟

بله کابل های ضد آتش برای حفظ عملکرد و ایمنی خود نیاز به نگهداری دوره ای دارند. برنامه نگهداری باید شامل بازرسی های منظم ظاهری برای بررسی آسیب های فیزیکی خوردگی و فرسودگی روکش کابل باشد. علاوه بر بازرسی ظاهری تست های عملکردی نیز باید به صورت دوره ای انجام شوند تا از عملکرد صحیح کابل ها در شرایط شبیه سازی شده آتش سوزی اطمینان حاصل شود. این تست ها معمولاً شامل اعمال حرارت و شعله به کابل و اندازه گیری پارامترهای الکتریکی مانند مقاومت عایقی و جریان نشتی است. فواصل زمانی بازرسی و تست های عملکردی باید بر اساس توصیه های سازنده کابل استانداردهای مربوطه و شرایط محیطی تعیین شود. ثبت و مستندسازی نتایج بازرسی ها و تست ها نیز برای ردیابی وضعیت کابل ها و برنامه ریزی اقدامات اصلاحی و تعویضی ضروری است.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "کابل های برق با پوشش ضد آتش – ایمنی در اولویت" هستید؟ با کلیک بر روی اقتصادی, کسب و کار ایرانی، آیا به دنبال موضوعات مشابهی هستید؟ برای کشف محتواهای بیشتر، از منوی جستجو استفاده کنید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "کابل های برق با پوشش ضد آتش – ایمنی در اولویت"، کلیک کنید.